Proceso de fabricación de carburo cementadoAdoita dicirse que para mellorar a eficiencia do mecanizado, os tres parámetros clave de corte (velocidade de corte, profundidade de corte e velocidade de avance) deben optimizarse, xa que esta é normalmente a maneira máis sinxela e directa de abordar o problema. Non obstante, o aumento destes parámetros adoita estar limitado polas condicións das máquinas-ferramenta existentes. Polo tanto, o método máis económico e cómodo é seleccionar a ferramenta axeitada.As ferramentas de carburo cementado son actualmente as principais no mercado de ferramentas. A calidade do carburo cementado está determinada por tres factores: a matriz de carburo cementado (esqueleto), a estrutura e a forma da lámina (carne) e o revestimento (pel). Hoxe, afondaremos nas ferramentas de mecanizado, desde o "esqueleto ata a carne".Composición da matriz de carburo cementadoA matriz de carburo cementado consta de dous compoñentes principais:

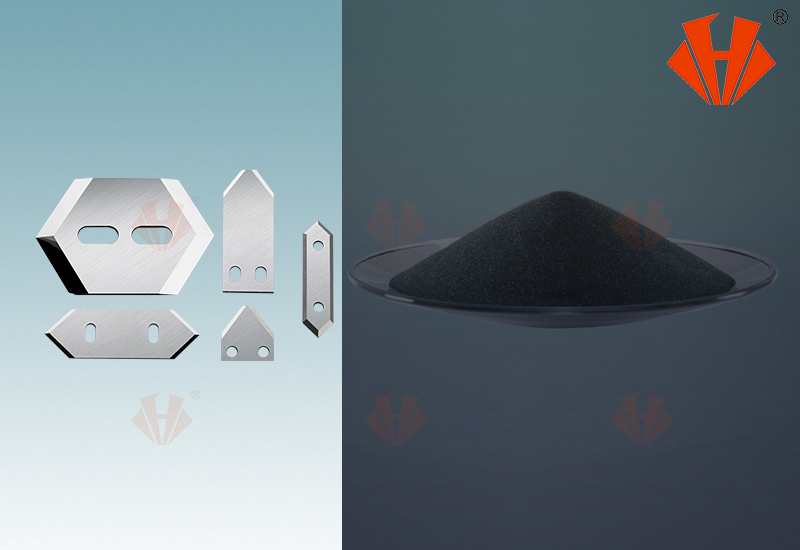

Fase de endurecemento: inclúe materiais como o carburo de volframio (WC) e o carburo de titanio (TiC), que comezan en forma de pós.

Non subestimes estes pos: son as principais materias primas de todos os carburos cementados.

Produción de carburo de volframio:O carburo de volframio fabrícase a partir de volframio e carbono. O po de volframio cun tamaño medio de partícula de 3–5 μm mestúrase con negro de carbono nun muíño de bolas para a súa mestura en seco. Despois dunha mestura completa, a mestura colócase nunha bandexa de grafito e quéntase nun forno de resistencia de grafito a 1400–1700 °C. A esta alta temperatura, unha reacción produce carburo de volframio.

Propiedades:O carburo de volframio é un material extremadamente duro pero fráxil, cun punto de fusión superior a 2000 °C, ás veces superior a 4000 °C. Determina a alta dureza e resistencia ao desgaste da aliaxe.

Metal aglutinante: Normalmente utilízanse metais do grupo do ferro como o cobalto (Co) e o níquel (Ni), sendo o cobalto o máis común na mecanización.

Por exemplo, cando o carburo de volframio se mestura con cobalto, o contido de cobalto é fundamental para as propiedades do carburo cementado. Un maior contido de cobalto mellora a tenacidade, mentres que un menor contido de cobalto mellora a dureza e a resistencia ao desgaste.

Proceso de fabricación

1. Preparación do po (moenda húmida) Na cámara de moenda, as materias primas móense ata o tamaño de partícula desexado nun ambiente con etanol, auga e aglutinantes orgánicos. Este proceso, coñecido como moenda húmida, implica engadir solventes orgánicos ou inorgánicos como axudas de moenda.

▶ Por que fresado húmido?

▶A moenda en seco só pode moer materiais a nivel de micras (por exemplo, por riba de 20 μm) porque, por debaixo deste tamaño, a atracción electrostática provoca unha grave aglomeración de partículas, o que dificulta unha moenda posterior.

▶A moenda húmida, co impacto de axudas de moenda, pode reducir o tamaño das partículas a uns poucos micróns ou incluso nanómetros.

▶Duración: Dependendo das materias primas, a moenda húmida leva aproximadamente de 8 a 55 horas, o que resulta nunha suspensión uniforme das materias primas.

2. Secado por pulverización A mestura líquida bombéase a un secador por pulverización, onde o gas nitróxeno quente evapora o etanol e a auga, deixando tras de si un po granular de tamaño uniforme.

▶O po seco consiste en partículas esféricas con diámetros que oscilan entre os 20 e os 200 μm. Para poñer isto en perspectiva, o po máis fino ten menos da metade do grosor dun cabelo humano.

▶A lama seca envíase para unha inspección de calidade para garantir a súa consistencia.

3. PrensadoO po inspeccionado aliméntase nunha prensadora para fabricar insercións de ferramentas.

▶O molde de prensado colócase na máquina e o punzón e a matriz contrólanse para prensar o po na forma e tamaño básicos da ferramenta.

▶Dependendo do tipo de inserto, a presión necesaria pode chegar ata as 12 toneladas.

▶Despois do prensado, cada inserto pésase para garantir a calidade e a precisión.

4. SinterizaciónOs insertos acabados de prensar son moi fráxiles e requiren endurecemento nun forno de sinterización.

▶As insercións sométense a 13 horas de tratamento térmico a 1500 °C, onde o cobalto fundido se une ás partículas de carburo de volframio. A 1500 °C, o aceiro fundiríase tan rápido como o chocolate.

▶Durante a sinterización, o polietilenglicol (PEG) da mestura evapórase e o volume do inserto redúcese aproximadamente un 50 %, acadando un certo nivel de dureza.

5. Tratamento superficial (afiado e revestimento) Para acadar dimensións precisas, as insercións sométense a un afiado para rectificar as superficies superior e inferior.

▶Dado que os insertos de carburo cementado sinterizado son extremadamente duros, as rodas abrasivas de diamante industriais utilízanse para a rectificación de precisión.

▶Este paso require unha alta precisión na tecnoloxía de rectificado. Por exemplo, Suecia emprega tecnoloxía avanzada de rectificado de 6 eixes para cumprir uns requisitos de tolerancia extremadamente estritos.

Despois do rectificado, as insercións límpanse, revístense e sométense a unha inspección de calidade final.

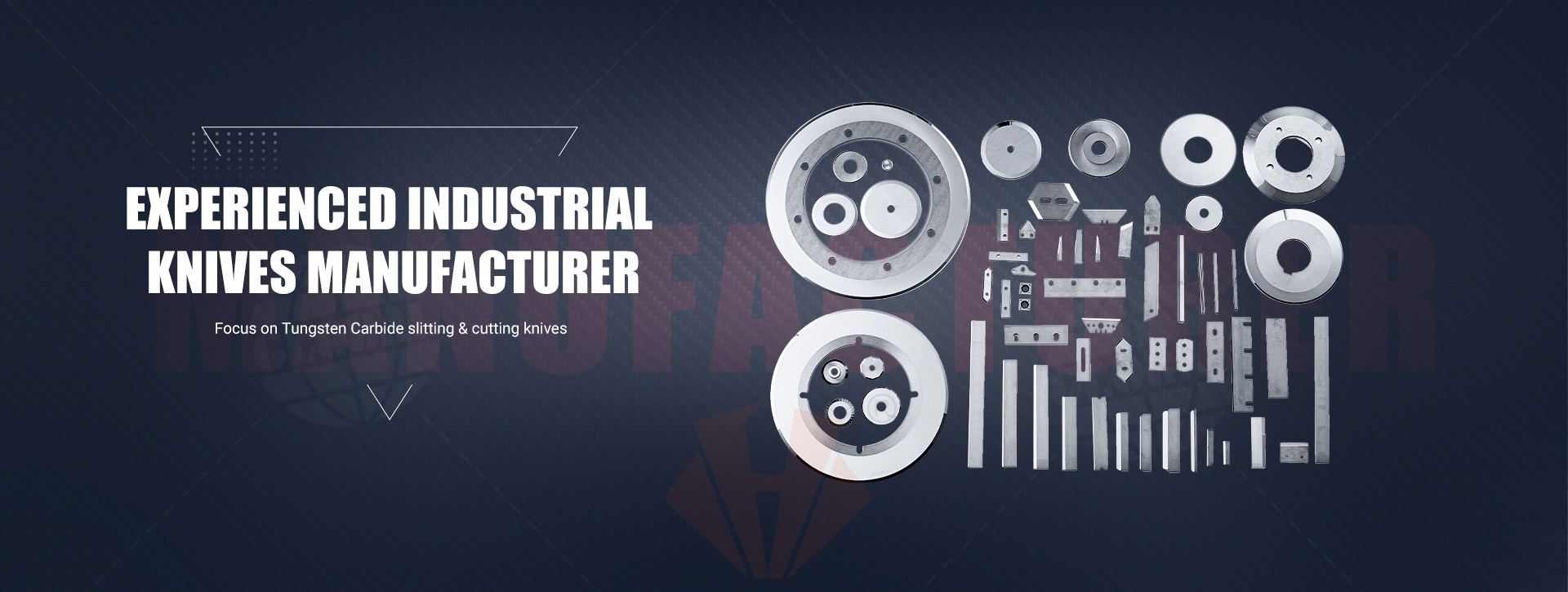

Por que elixir o carburo de Chengduhuaxin?

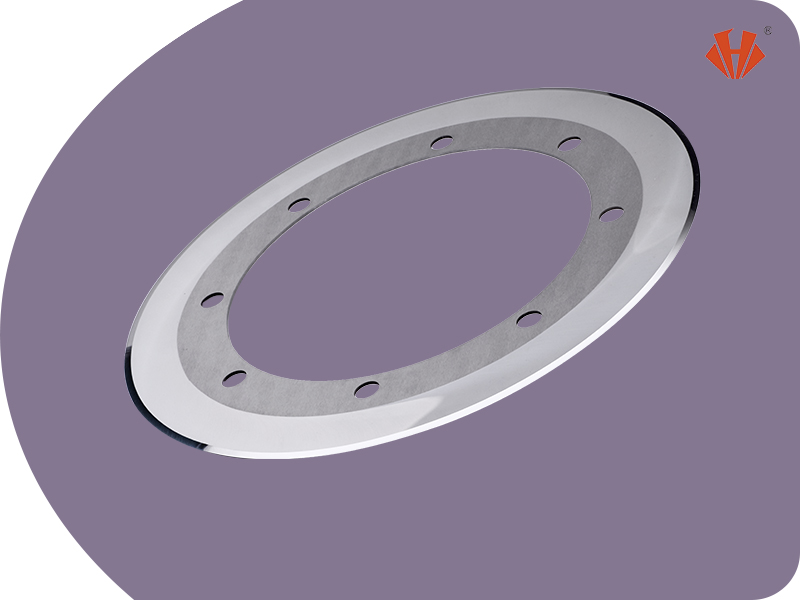

Chengduhuaxin Carbide destaca no mercado polo seu compromiso coa calidade e a innovación. As súas láminas para alfombras de carburo de tungsteno e as láminas ranuradas de carburo de tungsteno están deseñadas para un rendemento superior, proporcionando aos usuarios ferramentas que ofrecen cortes limpos e precisos á vez que soportan os rigores do uso industrial intensivo. Centradas na durabilidade e a eficiencia, as láminas ranuradas de Chengduhuaxin Carbide ofrecen unha solución ideal para as industrias que requiren ferramentas de corte fiables.

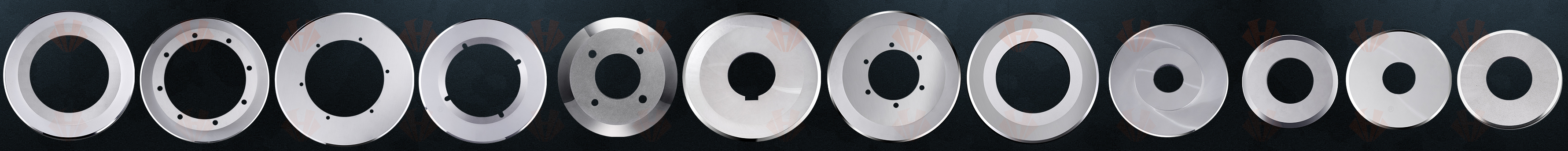

CHENGDU HUAXIN CEMENTED CARBIDE CO., LTD é un provedor e fabricante profesional deprodutos de carburo de tungsteno,como coitelos de inserción de carburo para carpintería, carburocoitelos circularesparacortar varas de filtro de tabaco e cigarros, coitelos redondos para o corte de cartón ondulado,follas de afeitar de tres buratos/follas ranuradas para embalaxe, cinta, corte de película fina, láminas cortadoras de fibra para a industria téxtil, etc.

Con máis de 25 anos de desenvolvemento, os nosos produtos foron exportados a Estados Unidos, Rusia, América do Sur, India, Turquía, Paquistán, Australia, sueste asiático, etc. Con excelente calidade e prezos competitivos, a nosa actitude traballadora e capacidade de resposta están aprobadas polos nosos clientes. E gustaríanos establecer novas relacións comerciais con novos clientes.

Contacta connosco hoxe mesmo e gozarás de boa calidade e servizos cos nosos produtos!

Preguntas frecuentes dos clientes e respostas de Huaxin

Iso depende da cantidade, xeralmente de 5 a 14 días. Como fabricante de láminas industriais, Huaxin Cement Carbide planifica a produción por pedidos e solicitudes dos clientes.

Normalmente de 3 a 6 semanas, se solicitas coitelos de máquina ou láminas industriais personalizadas que non estean en stock no momento da compra. Consulta aquí as condicións de compra e entrega de Sollex.

se solicitas coitelos de máquina ou láminas industriais personalizadas que non estean en stock no momento da compra. Consulta as condicións de compra e entrega de Sollexaquí.

Normalmente T/T, Western Union... os depósitos primeiros, todos os primeiros pedidos de novos clientes son prepago. Os pedidos posteriores pódense pagar mediante factura...Contacta connoscopara saber máis

Si, póñase en contacto connosco. Os coitelos industriais están dispoñibles nunha variedade de formas, incluíndo coitelos con punta cóncava superior e coitelos circulares con punta inferior, coitelos serrados/dentados, coitelos perforadores circulares, coitelos rectos, coitelos de guillotina, coitelos de punta fina, follas de afeitar rectangulares e follas trapezoidais.

Para axudarche a conseguir a mellor folla, Huaxin Cement Carbide pode proporcionarche varias mostras de follas para probalas na produción. Para cortar e converter materiais flexibles como película plástica, lámina, vinilo, papel e outros, ofrecemos follas de conversión, incluíndo follas de cortadora ranuradas e follas de afeitar con tres ranuras. Envíanos unha consulta se estás interesado en follas para máquinas e farémosche unha oferta. Non hai mostras dispoñibles para coitelos feitos á medida, pero podes pedir a cantidade mínima.

Hai moitas maneiras de prolongar a lonxevidade e a vida útil dos seus coitelos e láminas industriais en stock. Póñase en contacto connosco para saber como un embalaxe axeitado dos coitelos para máquinas, as condicións de almacenamento, a humidade e a temperatura do aire, e os revestimentos adicionais protexerán os seus coitelos e manterán o seu rendemento de corte.

Data de publicación: 18 de xullo de 2025